ALGUMAS CONSIDERAÇÕES PARA ANÁLISES DE SISTEMAS DE REFRIGERAÇÃO |

|---|

Seleção de umidificador para desejáveis condições atmosféricas

O conforto térmico é, em linhas gerais, obtido por trocas térmicas que dependem de vários fatores, ambientais ou pessoais, governados por processos físicos, como convecção, radiação, evaporação e eventualmente condução. De acordo com literatura o Conforto Térmico Humano e sua resposta fisiológica, ao estresse térmico, dependem da produção de calor metabólico, do nível de fatores ambientais (velocidade do vento, temperatura do ar, umidade relativa e emperatura média radiante) e do tipo de vestimenta que o indivíduo estiver usando . O efeito conjugado dos mesmos é que definirá o grau de conforto ou desconforto térmico sentido pelas pessoas. Desta forma, os parâmetros mais importantes do conforto térmico subdividem-se em duas classes:

Fig. 1.1 Parâmetros de conforto térmico

|

Individuais metabolismo vestuário |

Ambientais

Temperatura do ar |

Parâmetros individuais

O metabolismo refere-se ao processo dos organismos vivos por onde substâncias são transformadas nos tecidos com uma mudança no gasto energético. A quantia total de calor metabólico produzido depende do ambiente externo e também da dieta, tamanho corporal, idade e nível de atividade destes. A produção de calor metabólico pode ser dividida em duas componentes: (a) taxa de metabolismo basal, a qual depende do tamanho, cobertura superficial e idade (aumenta com o tamanho e diminue com a idade) e (b) que é o calor produzido pela atividade muscular.

Vestuário

A vestimenta relaciona-se a

uma resistência térmica interposta entre o corpo e o meio ambiente e, também, à

permeabilidade ao vapor d’água. Como mencionado, a quantidade de calor trocada

depende da diferença entre a temperatura superficial e o meio, esta diminui à

medida que aumenta a resistência térmica. Portanto, quanto mais espessas, menos

condutivas e menos permeáveis forem às roupas, maior dificuldade terá o

organismo para trocar calor com o meio ambiente. Já que a vestimenta reduz a

perda de calor, a mesma pode ser classificada de acordo com o seu valor de

isolação. A unidade normalmente usada é o Clo (clothing), em termos técnicos a

unidade é º C W/m2 sendo que1 Clo equivale a 0,15º C W/m2. A escala de Clo é

projetada de modo que uma pessoa despida tenha um valor de 0,0 Clo e outra

vestindo um terno típico tenha um valor de 1,0 Clo. (PRETENDO LINKAR C/ UMA

TABELA COM OS VALROES DE CLO ok)

Parâmetros Ambientais

Temperatura do ar

A temperatura do ar afeta a

perda de calor convectivo do corpo humano e a temperatura do ar expirado (HÖPPE,

1981). Assim, a perda de calor pelo aquecimento e umidificação do ar expirado é

influenciada pela temperatura do ar. Uma temperatura elevada é um verdadeiro

obstáculo à dissipação de calor por convecção (inclusive pode causar um aporte

de calor se for mais quente que a temperatura da pele).

Umidade do ar

A umidade do ar é outro fator meteorológico que influencia o conforto térmico. A mesma interfere diretamente em três mecanismos de perda de água do corpo humano, a saber: a difusão de vapor d’água através da pele (transpiração imperceptível), a evaporação do suor da pele e a umidificação do ar respirado. Por exemplo, à medida que a temperatura do meio se eleva e a perda de calor por condução e convecção é prejudicada, há um aumento na eliminação de calor por evaporação, fazendo com que a transpiração se torne perceptível. Se o ar estiver saturado essa evaporação não é possível, caso em que a pessoa ganha calor enquanto a temperatura do ambiente mantem-se superior a da pele. Caso contrário, sob um ar seco, a perda de calor pelo corpo ocorre mesmo em altas temperaturas. Em todos os casos, entretanto, a perda de água ocorre na forma gasosa. O resultado final é perda de calor pelo corpo humano.

Velocidade do vento

Assim como a temperatura do

ar, a velocidade do vento é determinante na troca de calor por convecção entre o

corpo e meio ambiente. Quanto mais intensa for a ventilação, maior será a

quantidade de calor trocada entre o corpo humano e o ar, conseqüentemente menor

será a sensação de calor. O termo “windchill”, criado por Paul Simple

(1939-1940), expressa o efeito de resfriamento decorrente da perda de calor

provocada pelo vento, fazendo com que a sensação térmica corresponda a de uma

temperatura muito inferior a realmente observada.

Temperatura média radiante

Corresponde à temperatura média das superfícies opacas visíveis que participam no balanço radiativo com a superfície exterior do vestuário. Este termo é particularmente difícil de definir com exatidão quer pela dificuldade em corretamente avaliar os fatores de forma, quer pela influência da componente reflectiva.

Controle de umidade gera conforto e economia

Importância de manter níveis corretos de umidade relativa em ambientes climatizados ou refrigerados é tão grande quanto a preocupação com a temperatura.

É muito agradável entrar num ambiente com temperatura adequada e constante, mas nem sempre encontramos essa situação nos locais de trabalho. Do mesmo modo, grandes indústrias ou pequenos estabelecimentos comerciais poderiam conservar por mais tempo seus produtos, evitando o desperdício de energia, se estivessem atentos à importância do controle da umidade.

Nas grandes cidades, alterações no grau de umidade do ar podem ser notadas freqüentemente. Foi isso que aconteceu há alguns meses, quando o ar da cidade de São Paulo acusou um dos mais baixos índices de umidade já registrados e isso causou alergias respiratórias, irritações nos olhos e garganta, mal-estar.

Hoje já se sabe que o conforto térmico garante o bem-estar e está ligado diretamente a um melhor desempenho e maior produtividade no ambiente de trabalho.

Controle

O controle da umidade do ar é feito através dos processos de umidificação ou desumidificação, de acordo com o objetivo desejado. Enquanto para o conforto de seres humanos é conveniente que a umidade fique entre 40 e 60%, no caso das indústrias têxteis que trabalham com fibras de algodão este valor sobe para 65% a 70% e para as indústrias farmacêuticas, principalmente as fabricantes de medicamentos efervescentes, ela desce para 15%.

Outro exemplo interessante é o das empresas de montagem de produtos eletrônicos que não podem operar com umidade inferior a 40% devido à eletricidade estática, que danifica alguns componentes e pode provocar até choques num simples apertar de mão.

Para medir e acompanhar a umidade relativa em cada ambiente, existem aparelhos dos mais simples aos mais sofisticados. Umidostato é nome genérico dos aparelhos que fazem a medição, através de um sensor. Os mais precisos são os sistemas eletrônicos. Tendo este valor em mãos, é possível adequar o ambiente às condições ideais para se fabricar este ou aquele produto.

Várias Maneiras para Umidificar o Ar

O funcionamento de umidificar simples baseia-se na aquecimento da água de uma resistência elétrica, como numa grande panela elétrica.O Vapor gerado vai para um mangote de borracha, seguindo para um tubo difusor de vapor drenado e lançado no ambiente.

Em grandes áreas geralmente são instaladas as chamadas centrais, equipadas com unidades lavadoras de ar, onde este passa por um sistema de atomização de água, aliminadores de gotas que resfriam e umidificam o ambiente.

Outro exemplo são sistemas super saturados, onde a água aquecida é lançada sob a forma de pequenas gotículas (aerossol) dentro de um corrente de ar que será distribuída no local. O sistema de bicos atomizadores funcionam à base de ar comprimido que pulveriza a água. Há ainda os chamados umidificadores individuais, destinados a áreas pequenas e de menor porte como laboratórios. Nesse caso, uma neblina faz uma atomização muito forte de água, que depois é dispersada no ar, processo que pode ser feito por ventilação. Geralmente é utilizado em câmaras frigoríficas (nesta também podem ser utilizados bicos de ar comprimido), tratamento de frutas, câmara de controle de cimento, cultura de flores, entre outras.

Uma das técnicas mais recentes utiliza a tecnologia do ultra-som para umidificar, sem muito vapor, o ambiente. O efeito é bastante semelhante ao que ocorre com um aparelho de inalação, lançando uma névoa que logo dissipa no ar. Vale lembrar que a dispersão das gotículas de água, apresentada nos exemplos acima muitas vezes, é feita com auxílio da ventilação.

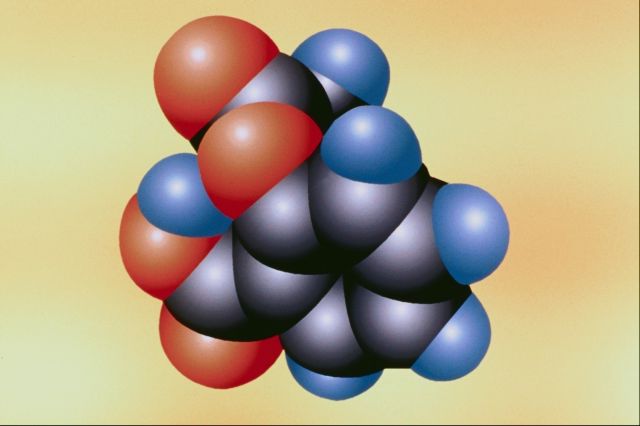

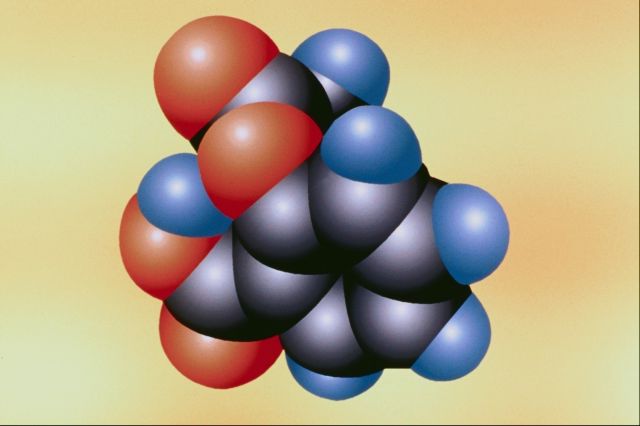

Fig. 1.2 Desumificador de ar

Excesso de umidade no ar

No caso de desumidificar o ar, o sistema mais utilizado é o da serpentina de resfriamento que pode alcançar níveis de 30% de umidade relativa. Na malha de controle localiza-se um sensor que avisa quando a umidade está fora dos padrões, e então o sistema é acionado. O ar é resfriado abaixo da temperatura de orvalho (temperatura em que o vapor de água se condensa), o que o faz perder umidade. Para equilibrar a temperatura, muitas vezes é necessário que este ar seja aquecido, através de resistências distribuídas em novas serpentinas. Há outras formas de desumidificação, muito comumente usadas, por exemplo, nas indústrias farmacêuticas. É realizada basicamente de três maneiras:

Para casos muito específicos, quando são necessárias temperaturas tão baixas que a refrigeração não consegue alcançar, já que o ar poderia congelar dentro das serpentinas, existem os desumidificadores químicos que podem oferecer uma redução na umidade do ar em temperaturas de até –30ºC. O sistema consiste de um tambor giratório que tem no seu interior uma colméia preenchida com sílica gel ou cloreto de lítio (um produto muito mais caro, porém mais segura porque não se dispersa). Também através deste método, mas ao invés do cloreto de lítio utiliza-se uma peneira molecular, é possível trabalhar a uma temperatura de –60ºC e tem uso muito restrito, como em equipamentos.

Fig. 1.3 Sistema Zona Simples

Fig. 1.4 Unidade de tratamento de ar

Seleção de condensadores, compressores e torres de resfriamento

Condensadores resfriados a Ar

Para a seleção de condensadores resfriados a ar devem ser levados em consideração diversos fatores, tais como: consumo de energia, instalação, disponibilidade, nível de ruído, etc.

Os condensadores resfriados a ar são normalmente utilizados com parte integrante de unidades produzidas em fábricas (unidades condensadoras) de pequena ou média capacidade. Grandes condensadores a ar também podem ser aplicados onde não é econômica a utilização de sistemas resfriados a água, devido ao alto custo ou indisponibilidade da água. A faixa de capacidades mais comum destes condensadores, cobre a gama de valores de 1 a 100 TR (7 a 352 kW), porém é usual a sua montagem em paralelo, atingindo capacidades bastante superiores.

Para um determinado compressor e para uma determinada temperatura do ar de resfriamento que entra no condensador, aumenta-se a pressão de condensação e diminui-se a capacidade frigorífica com a diminuição do tamanho do condensador. Um aumento da temperatura do ar de resfriamento também resulta nos mesmos efeitos acima, para um determinado condensador.

A temperatura de condensação deve ser fixada em um valor entre 11 °C e 15 °C maior que a temperatura de bulbo seco do ar que entra no condensador. E, do ponto de vista econômico, o valor ótimo da diferença entre a temperatura de condensação e a temperatura do ar que deixa o condensador deve estar entre 3,5 e 5,5 °C.

Recomenda-se que, em qualquer situação, a temperatura de condensação nunca seja superior a 55 °C. No entanto, para garantir a eficiência do sistema de compressão e, ao mesmo tempo, obter uma maior vida útil dos compressores, a temperatura de condensação não deve ser maior que:

• 48 °C, quando a temperatura de evaporação do sistema frigorífico for maior ou igual a 0 °C;

• 43 °C, quando a temperatura de evaporação do sistema frigorífico for menor que 0 °C;

Os condensadores a ar devem ser instalados elevados, com relação ao nível do solo, para prevenir acumulação de sujeira sobre as serpentinas. Deve-se sempre garantir que existam aberturas adequadas e livres de qualquer obstrução para entrada de ar frio e para a saída do ar quente. As entradas de ar devem ser localizadas longe do lado de descarga do ar para evitar a aspiração de ar quente pelos ventiladores (curto-circuito do ar).

Devido à grande quantidade de ar manejada por estes condensadores eles geralmente são bastante barulhentos. Assim, quando da sua instalação devem ser levadas em consideração as normas locais, que definem os níveis máximos de ruído permitidos. Em algumas situações, especialmente dentro de zonas residências em centros urbanos, deverão ser empregados sistemas para controle da rotação dos ventiladores (motores de duas velocidades ou inversores de freqüência), os quais atuariam no período noturno, reduzindo a rotação dos ventiladores, e conseqüentemente o ruído emitido por estes condensadores.

Em sistemas que usam válvulas de expansão termostáticas, a pressão de condensação deve

ser mantida relativamente constante. Temperaturas ambientes, isto é, temperaturas de entrada do ar no condensador muito baixas podem resultar numa pressão de condensação tão baixa que as válvulas de expansão dos evaporadores não operarão corretamente. Em climas moderados, o controle da operação dos ventiladores (liga-desliga) pode manter a pressão de condensação dentro dos níveis fixados em projeto, garantindo a correta operação das válvulas de expansão. Em climas mais frios, podem ser necessários outros sistemas automáticos para controle da pressão de condensação, como por exemplo:

• Instalação de dampers para controlar a vazão de ar de resfriamento dos condensadores.

• Instalação de válvulas de estrangulamento que controlam a pressão de condensação reduzindo o fluxo de líquido do condensador. Assim há inundação de parte do condensador, reduzindo a superfície de condensação útil.

Condensadores resfriados a água

Condensadores resfriados a água, quando limpos e corretamente dimensionados, operam de

forma mais eficiente que os condensadores resfriados a ar, especialmente em períodos de elevada temperatura ambiente. Normalmente estes condensadores utilizam água proveniente de uma torre de resfriamento, sendo que usualmente utiliza-se, para a condição de projeto do sistema, o valor de 29,5 °C para a temperatura da água que deixa a torre. A temperatura de condensação, por sua vez, deve ser fixada em um valor entre 5,0 °C e 8,0 °C maior que a temperatura da água que entra no condensador, isto é, da água que deixa a torre.

Quatro tipos de condensadores resfriados a água são discutidos abaixo, considerando aspectos relacionados com sua aplicação e economia.

Fig. 1.5 Condensador resfriado a água

Condensador duplo tubo

Estes condensadores são formados por dois tubos concêntricos, geralmente 1 ¼” para o tubo interno e 2” para o externo. O tubo por onde circula a água é montado dentro do tubo de maior diâmetro. O fluído frigorífico, por sua vez, circula em contracorrente no espaço anular formado pelos dois tubos, sendo resfriado ao mesmo tempo pela água e pelo ar que está em contato com a superfície externa do tubo de maior diâmetro. Estes condensadores são normalmente utilizados em unidades de pequena capacidade, ou como condensadores auxiliares operando em paralelo com condensadores a ar, somente nos períodos de carga térmica muito elevada. Esses condensadores são difíceis de se limpar e não fornecem espaço suficiente para a separação de gás e líquido.

Condensador Carcaça e Serpentina (Shell and Coil)

Os Condensadores Carcaça e Serpentina (Shell and Coil) são constituídos por um ou mais tubos, enrolados em forma de serpentina, que são montados dentro de uma carcaça fechada (Figura 3.27). A água de resfriamento flui por dentro dos tubos, enquanto o refrigerante a ser condensado escoa pela carcaça. Embora, sejam de fácil fabricação, a limpeza destes condensadores é mais complicada, sendo efetuada por meio de produtos químicos (solução com 25% de HCl em água, com inibidor). São usados em unidades de pequena e média capacidade, tipicamente até 15 TR.

Fig. 1.6 Condensador carcaça e serpentina.

Condensador Carcaça e Tubo (Shell and Tube).

Os

condensadores Shell and Tube são constituídos de uma carcaça cilíndrica, na qual

é instalada uma determinada quantidade de tubos horizontais e paralelos,

conectados a duas placas dispostas em ambas as extremidades. A água de

resfriamento circula por dentro dos tubos e o refrigerante escoa dentro da

carcaça, em volta dos tubos. Os tubos são de cobre e os espelhos de aço para

hidrocarbonetos halogenados e, para amônia, tanto os tubos como os espelhos

devem ser aço. São de fácil limpeza (por varetamento) e manutenção. São

fabricados para uma vasta gama de capacidades, sendo amplamente utilizados em

pequenos e grandes sistemas de refrigeração.

Os

condensadores Shell and Tube são constituídos de uma carcaça cilíndrica, na qual

é instalada uma determinada quantidade de tubos horizontais e paralelos,

conectados a duas placas dispostas em ambas as extremidades. A água de

resfriamento circula por dentro dos tubos e o refrigerante escoa dentro da

carcaça, em volta dos tubos. Os tubos são de cobre e os espelhos de aço para

hidrocarbonetos halogenados e, para amônia, tanto os tubos como os espelhos

devem ser aço. São de fácil limpeza (por varetamento) e manutenção. São

fabricados para uma vasta gama de capacidades, sendo amplamente utilizados em

pequenos e grandes sistemas de refrigeração.

Fig. 1.7 Condensador carcaça e tubo

A velocidade ótima da água em um condensador Shell and Tube deve ser da ordem de 1,0 a

2,0 m/s, e nunca deve ultrapassar os de 2.5 m/s. O fluxo de água deve ser de cerca de 0,10 a 0,15l/s por tonelada de refrigeração. Este fluxo de água deve ser distribuído entre os tubos, de forma a não exceder as velocidades indicadas acima.

Para a seleção econômica destes condensadores devem ser considerados os fatores listados abaixo, pois os mesmos afetam os custos iniciais e operacionais do sistema.

a) Aumentando-se o tamanho de um condensador, aumenta-se a eficiência do compressor,

mas ao mesmo tempo o seu custo inicial também aumentará.

b) Aumentando o fluxo de água de resfriamento aumenta-se a capacidade de condensador, porém também aumenta-se o custo de bombeamento da água e o seu consumo.

c) Reduzindo-se o diâmetro da carcaça e aumentando-se o comprimento dos tubos reduz-se o custo inicial do condensador, mas aumenta-se a perda de carga no circuito de água.

d) O fator incrustação (fouling factor), que está associado a uma resistência térmica adicional devido à formação de incrustações, depende da qualidade de água. Geralmente, para condensadores novos que operarão com água de boa qualidade, considera-se um fator de incrustação da ordem de 0,000044 m2.°C/W (0.00025 h.ft2.ºF/Btu).

Tabela 1.1 – Aumento da superfície de transferência para compensar o fator de incrustação.

Para sistemas com baixa qualidade da água de resfriamento (grande quantidade de sais dissolvidos ou compostos orgânicos) deve ser considerado um fator de incrustação ainda mais elevado. Os condensadores selecionados para um fator de incrustação mais elevado serão mais caros, isto pode ser observado na Tabela 3.2, onde é mostrado de quanto dever ser aumentada a superfície de transferência de calor, para compensar o aumento do fator de incrustação, para uma mesma taxa de transferência de calor.

Condensador de Placa

Os condensadores de placas são geralmente constituídos de placas de aço inox ou, em casos especiais, de outro material, de pequena espessura (0,4 a 0,8 mm). As placas são montadas paralelamente umas as outras, com um pequeno afastamento (1,5 a 3,0 mm). A água de resfriamento e o fluído frigorífico circulam entre espaços alternados, formados pelas placas.

Fig. 7 Condensador de placa

Estes trocadores de calor começam a ser utilizados cada vez mais, devido ao seu elevado coeficiente global de transferência de calor (2500 a 4500 W/m2.°C), porém seu uso ainda é restrito na refrigeração industrial.

Apresentam-se em dois tipos: placas soldadas (brazed), empregados para refrigerantes halogenados, e placas duplas soldadas a laser, montadas em estrutura metálica, os quais são

empregados para amônia. Estes últimos apresentam ainda a vantagem da facilidade de aumento de sua capacidade, pela simples inclusão de placas.

Condensadores Evaporativos

Os condensadores evaporativos são formados por uma espécie de torre de resfriamento de

tiragem mecânica, no interior da qual é instalada uma série de tubos, por onde escoa o fluído frigorífico (Figura 3.30). No topo destes condensadores são instalados bicos injetores que pulverizam água sobre a tubulação de refrigerante. A água escoa, em contracorrente com o ar, em direção a bacia do condensador. O contato da água com a tubulação por onde escoa o refrigerante provoca a sua condensação. Ao mesmo tempo uma parcela da água evapora e, num mecanismo combinado de transferência de calor e massa entre a água e o ar, esta última é também resfriada. A água que chega à bacia do condensador é recirculada por uma bomba, e a quantidade de água é mantida através de um controle de nível (válvula de bóia), acoplado a uma tubulação de reposição.

Fig. 7 Condensadores evaporativos

O consumo total de água nestes condensadores (por evaporação, arraste e drenagem) é da ordem de 8,8 a 12,1 l/h por tonelada de refrigeração. Geralmente, os condensadores evaporativos são selecionados com base em uma diferença de 10 a 15 °C, entre a temperatura de condensação e a temperatura de bulbo úmido do ar que entra no condensador. As menores diferenças de temperatura resultarão em menor consumo de potência, uma vez que a temperatura de condensação será mais baixa.

O contato da água com as regiões de elevada temperatura da serpentina, onde o fluído frigorífico ainda se encontra superaquecido, pode provocar a formação excessiva de incrustações sobre a superfície dos tubos. Assim, em alguns condensadores evaporativos, instala-se uma primeira serpentina, acima da região onde a água é borrifada. Esta serpentina é chamada de dessuperaquecedor, e tem a função de reduzir a temperatura do refrigerante pela troca de calor com o ar saturado que deixa o condensador, o que reduz a formação de incrustações na região onde há água.

Em alguns condensadores evaporativos, é adicionada ainda uma serpentina para promover o subresfriamento do refrigerante líquido, a uma temperatura inferior à temperatura de condensação. Embora o subresfriamento do líquido aumente a capacidade de refrigeração total, seu principal benefício é a redução da possibilidade de formação de vapor na linha de líquido, devido à queda de pressão nesta linha.

Fig. 8 Condensações tipicas

Comparação entre os tipos de condensadores

Por último, cabe efetuar uma análise das temperaturas de condensação típicas, resultantes da utilização de condensadores resfriados a ar, água e evaporativos. Como pode ser observado na Figura 3.31, a utilização de condensadores a água em sistema aberto, isto é, utilizando-se água proveniente, por exemplo, de um rio, resulta em menores temperaturas de condensação. No entanto, estes sistemas estão sujeitos à intensa formação de incrustações e da disponibilidade de água, a qual, na grande maioria das vezes, não existe.

Considerando uma ordem crescente de temperaturas de condensação, aparecem em seguida os seguintes condensadores evaporativos, os resfriados a água em sistema fechado e os resfriados a ar, sendo estes os mais empregados para sistemas com capacidades inferiores a 100 kW.Comparando-se os sistemas com condensadores evaporativos e com condensadores resfriados a água em sistema fechado, isto é, com torre de resfriamento, observa-se que os evaporativos resultam em menores temperaturas de evaporação, em decorrência da existência de somente um diferencial de temperatura. Uma vantagem adicional dos condensadores evaporativos é que a bomba de água destes condensadores é de menor capacidade que a requerida pelos condensadores resfriados a água, o que resulta em menor consumo de energia. No entanto, os condensadores evaporativos devem estar localizados próximos dos compressores, para se evitar longas linhas de descarga (conexão entre o compressor e o condensador).

Quando maior é o condensador, menor é a temperatura de condensação. Porém condensadores excessivamente grandes podem causas problemas devido à baixa pressão de condensação. Assim, a definição da temperatura e superfície de transferência (capacidade) dos condensadores deve ser cuidadosamente analisada e, como valores indicativos, podem ser

utilizados os dados da Figura abaixo.

Fig. 9 Dados indicativos dos condensadores

Tomando-se como base o condensador de 9 m2 (temperatura de condensação de 34 °C), sem considerar aspectos relacionados com a redução de capacidade do compressor, ter-se-ia um payback simples de 3,4 e 2,2 anos para os condensadores de 27 e 14 m2, respectivamente.

Compressores

O compressor é um dos principais componentes do sistema de refrigeração, sua função é aumentar a pressão do fluido refrigerante e promover a circulação desse fluido no sistema. Os principais tipos de compressores utilizados são: alternativo, centrífugo, de parafusos, palhetas e Scroll. A escolha do tipo de compressor depende essencialmente da capacidade da instalação, que pode ser dividida em pequena capacidade (< 2,5 TR), média capacidade (entre 2,5 e 75 TR) e grande capacidade (> 75 TR), da temperatura de vaporização e do fluido frigorífico utilizado. O símbolo TR é a tonelada de refrigeração, um termo comumente utilizado em refrigeração que corresponde a energia necessária para liquefazer, aproximadamente, uma tonelada de gelo em 24 horas (1,0 TR = 3,53 kW = 3024 kcal/h).

De acordo com as características do processo de compressão, os compressores utilizados em refrigeração podem ser classificados como máquinas de deslocamento positivo ou máquinas de fluxo. O compressor de deslocamento positivo aumenta a pressão do vapor de fluido refrigerante pela redução do volume interno de uma câmara de compressão através de uma força mecânica aplicada. Os compressores alternativos, de parafusos, de palhetas e Scroll são de deslocamento positivo. O único compressor classificado como máquina de fluxo em sistemas de refrigeração é o centrífugo. Nesse tipo de compressor, o aumento de pressão se deve, principalmente, a conversão de pressão dinâmica em pressão estática.

Dependendo da concepção de construção, os compressores podem ser classificados como herméticos, semi-herméticos e abertos. No compressor hermético tanto o compressor, propriamente dito, quanto o motor de acionamento são alojados no interior de uma carcaça, possuindo como acesso de entrada e saída apenas as conexões elétricas do motor. Esse tipo de compressor opera predominantemente com refrigerantes halogenados e o vapor de fluido refrigerante entra em contato com o enrolamento do motor, resfriando-o. São geralmente utilizados em refrigeradores domésticos e condicionadores de ar com potências da ordem de 30kW.

Os compressores semi-herméticos são semelhantes aos herméticos, porém, permitem a remoção do cabeçote, tornando possível o acesso às válvulas e aos pistões, facilitando os serviços de manutenção.

Nos compressores do tipo aberto, o eixo de acionamento do compressor atravessa a carcaça

permitindo o acionamento por um motor externo. Esse tipo de compressor é adequado para operar

com amônia, podendo também utilizar refrigerantes halogenados.

Compressores Alternativos

Os compressores alternativos são os mais utilizados em sistemas de refrigeração, se encontram em estágio de desenvolvimento bastante avançado e são amplamente utilizados em sistemas de pequena e média capacidade. São fabricados com capacidades que variam desde uma fração de TR até cerca de 200 TR (de 1 a 700kW). Os refrigerantes HCFC-22, HFC-134a, HFC-404A, HFC-407A e HFC-407C são freqüentemente utilizados com esses compressores em sistemas de ar condicionado para conforto e processos, enquanto o refrigerante R-717 (amônia) é utilizado em sistemas de refrigeração industrial.

Os compressores alternativos podem ser:

• De simples ou duplo efeito;

• De um ou mais cilindros;

• Abertos, herméticos ou semi-herméticos;

• Horizontais, verticais, em V, em W ou radiais.

A Figura abaixo apresenta esquematicamente o princípio de funcionamento de um compressor alternativo. Durante a expansão do êmbolo, gás refrigerante é aspirado pela válvula de admissão, que pode estar localizada no próprio êmbolo ou no cabeçote. Durante a compressão, o êmbolo comprime o refrigerante, empurrando-o para fora através da válvula de descarga, localizada normalmente no cabeçote do cilindro.

Fig. 10 Princípio de funcionamento do compressor alternativo

Quando o compressor possui um virabrequim que atravessa a carcaça de maneira que um

motor externo possa ser acoplado ao seu eixo, ele é denominado “compressor aberto”. Nesse tipo de compressor deve ser previsto um selo de vedação para evitar fugas de gás refrigerante ou infiltração de ar externo, quando a pressão do sistema for inferior a atmosférica. Para evitar esse tipo de problema pode-se alojar o motor e o compressor dentro da mesma carcaça, nesse caso tem-se um compressor hermético. A grande maioria das aplicações de pequeno porte utiliza esse tipo de compressor. Compressores herméticos de grande capacidade possuem cabeçotes removíveis, permitindo a manutenção das válvulas e dos êmbolos. Tais compressores são denominados semiherméticos. Há compressores que apresentam molas na parte que fixa as sedes das válvulas de descarga, funcionando como segurança do compressor ao abrir passagem para gotículas de líquido.

Compressor parafuso

Os compressores parafuso podem ser classificados como de parafuso simples e duplo. Os compressores de parafuso duplo são mais amplamente utilizados que os simples, devido a sua eficiência isentrópica ligeiramente maior, em torno de 3 a 4%.

A Figura abaixo apresenta um corte transversal dos rotores de um compressor de parafuso duplo. O rotor macho aciona o rotor fêmea, o qual fica alojado em uma carcaça estacionária. O refrigerante entra pela parte superior em uma das extremidades e sai pela parte inferior da outra extremidade. Quando o espaço entre os ressaltos passa pela entrada, a cavidade é preenchida pelo refrigerante, na medida em que rotação continua o refrigerante retido na cavidade move-se, circulando pela carcaça do compressor, até encontrar um ressalto do rotor macho, que começa a se encaixar na cavidade do rotor fêmea, reduzindo o volume da cavidade e comprimindo o gás. Ao atingir o orifício de saída ocorre a descarga devido ao encaixe do ressalto na cavidade. Com a finalidade de lubrificação e vedação, óleo é adicionado ao sistema, assim, em sistemas operando com compressores parafuso, torna-se necessário à instalação de um separador de óleo.

O desempenho de um compressor parafuso depende do seu projeto, que define suas razões de volume e de pressão. A Figura abaixo apresenta eficiência de compressão de compressores parafuso para diversas razões entre volumes e pressões. A menos que ocorra uma variação drástica na razão de pressão, os valores da eficiência de compressão sofrem pouca variação.

Fig. 11 Rotores de um compressor parafuso e corte transversal

Fig. 12 Eficiência de compressão para compressores parafuso

A capacidade de resfriamento dos compressores de parafuso duplo está na faixa de 20 a 1300TR (70 a 4570kW). Capacidades de resfriamento entre 50 e 350TR (176 a 1230kW) são normalmente utilizadas. A relação de pressão em compressores parafuso pode ser da ordem de 20:1 em simples estágio. Os refrigerantes HCFC-22, HFC-134a e HFC-407C são normalmente empregados em compressores parafuso para condicionamento de ar para conforto e a amônia (R-717) é utilizada para aplicações industriais.

Os requerimentos mínimos de eficiência em função da capacidade, segundo a ASHRAE, para resfriadores de água com compressores parafuso com condensação a água são:

• Capacidade inferior a 150TR COP = 3,8

• Capacidade entre 150 e 300TR COP = 4,2

• Capacidade superior a 300TR COP = 5,2

O controle de capacidade em compressores parafuso pode ser feito através de válvulas corrediças localizadas na carcaça do compressor, que se movem na direção axial provocando um

retardamento do início da compressão.

Compressor de palhetas

Os compressores de palhetas podem ser classificados em dois tipos básicos:

• Compressor de palheta simples;

• Compressor de múltiplas palhetas.

A Figura abaixo apresenta um compressor de palheta simples. Nesse tipo de compressor a linha de centro do eixo de acionamento coincide com a do cilindro, porém, é excêntrica em relação ao rotor, de maneira que, o rotor e o cilindro permanecem em contato à medida que gira. Uma palheta simples acionada por mola, divide as câmaras de aspiração e descarga.

Fig. 13 Eficiência de compressão para compressores parafuso

A Figura abaixo apresenta compressores de múltiplas palhetas. Nesses compressores o rotor gira em torno do próprio

eixo, que não coincide com o eixo do cilindro. O rotor possui duas ou mais palhetas que permanecem em contato com a superfície do cilindro pela ação da força centrífuga.

Fig. 14 Eficiência de compressão para compressores parafuso

Compressores centrífugos

Os compressores centrífugos foram introduzidos em instalações frigoríficas por Willis Carrier em 1920, são amplamente utilizados em sistemas de grande porte. Seu princípio de funcionamento é semelhante ao de uma bomba centrífuga. O refrigerante entra pela abertura central do rotor e, devido à ação da força centrífuga, ganha energia cinética à medida que é deslocado para a periferia. Ao atingir as pás do difusor ou a voluta, parte de sua energia cinética é transformada em pressão. Em situações onde são necessárias altas razões de pressão podem-se utilizar compressores de múltiplos estágios. A Figura 15 apresenta o desenho esquemático de um compressor centrífugo.

A Figura 16 apresenta um gráfico característico de desempenho de um compressor centrífugo onde no eixo das abscissas tem-se a vazão e no eixo das ordenadas tem-se a razão de pressões. O gráfico apresenta o desempenho do compressor para diversas rotações e as linhas de eficiência constante. Os requerimentos mínimos de eficiência em função da capacidade, segundo a ASHRAE, para resfriadores de água com compressores centrífugos com condensação a água são idênticos aos compressores parafuso, ou seja:

• Capacidade inferior a 150TR COP = 3,8

• Capacidade entre 150 e 300TR COP = 4,2

• Capacidade superior a 300TR COP = 5,2

Fig. 15 Desenho esquemático de um compressor centrífugo

Fig. 16 Desempenho de um compressor centrífugo

Compressores Scroll

O compressor Scroll foi inventado em 1905 pelo engenheiro francês Léon Creux. Na época, a tecnologia disponível não era avançada o suficiente para permitir a fabricação de um protótipo, devido a, principalmente, problemas de vedação. Para um funcionamento efetivo, o compressor Scroll requer tolerâncias de fabricação muito pequenas, que foram atendidas apenas a partir da segunda metade do século 20, com desenvolvimento de novas tecnologias de máquinas operatrizes e processos de manufatura.

O princípio de funcionamento do compressor Scroll, baseado num movimento orbital, difere fundamentalmente do tradicional compressor a pistão, baseado num movimento alternativo, apresentando diversas vantagens como

• Eficiência de 5 a 10 % maior que um compressor alternativo de igual capacidade;

• Ausência de válvulas;

• Menor quantidade de partes móveis em relação a um compressor alternativo;

• Operação suave e silenciosa

• Baixa variação de torque com conseqüente aumento da vida útil e redução de vibração;

A Figura abaixo apresenta um compressor Scroll indicando seus diversos componentes

.

.

Fig. 17 Compressor Scroll e componentes

Seleção do Compressor

A seleção do compressor mais eficiente para uma determinada aplicação envolve vários

aspectos, entre eles:

• Condições de operação.

• Capacidade requerida.

• Curva de carga (variação e controle de capacidade).

Para sistemas de pequena capacidade, com compressores acionados por motores elétricos com potência de até 5 kW, tais como pequenas câmaras frias, pequenos chillers e outras aplicações comerciais, pode-se usar a figura abaixo com indicativo, porém a seleção final deve ser analisada caso a caso.

Para compressores de grande capacidade as opções são os alternativos e parafusos, abertos ou semi-herméticos, e, em alguns casos, os centrífugos. A opção mais eficiente não pode ser definida facilmente, e diferentes opções devem ser investigadas, determinando-se o consumo dos equipamentos através de dados dos fabricantes.

Fig. 18 Indicativo para a seleção de compressores de pequena capacidade (<5 KW)

A tabela abaixo mostra uma comparação entre compressores alternativos e parafuso, aberto e semi-herméticos, para duas condições de operação e utilizando o refrigerante R407c. Os dados mostrados abaixo foram obtidos dos fabricantes dos equipamentos, para as condições mostradas e considerando subresfriamento de 5 °C e superaquecimento de 8 °C.

Tabela 1.2 – Comparação entre compressores alternativos e parafuso

No exemplo da Tabela 1.2, o compressor mais eficiente e, portanto o indicado seria o semihermético alternativo. Os resultados mostrados acima poderiam ser completamente diferentes para outras situações, dependendo de:

• Capacidade do sistema. A capacidade dos motores e dos compressores parafuso aumenta com a capacidade.

• Condições de operação.

• Refrigerante.

Torre de Resfriamento

Em muitos sistemas de refrigeração, ar condicionado e processos industriais, gera-se calor que deve ser extraído e dissipado. Geralmente utiliza-se água como elemento de resfriamento.

Se existe água disponível em quantidade suficiente e temperatura adequada, sem problemas econômicos ou ecológicos, basta utilizá-la de maneira contínua retirando, por exemplo, de um rio. Se esta solução não for possível ou for inviável economicamente ou ecologicamente, o procedimento mais comum é empregar uma torre de resfriamento que permite através da evaporação de uma pequena quantidade de água, transmitir calor para o ar de forma que água possa ser empregada novamente para resfriamento, devendo-se repor ao circuito apenas a parte de água perdida por evaporação. Assim, uma torre de resfriamento é uma instalação para resfriamento de água através do contato com o ar atmosférico, como mostra a Figura abaixo.

Fig. 19 Torre de resfriamento

Tipos de Torres de Resfriamento

Os métodos para expor a água à corrente de ar são numerosos, tendo cada um suas vantagens específicas que devem ser consideradas de acordo com a aplicação e o rendimento requeridos em cada caso.

Uma primeira classificação pode ser feita em função da forma com que a água é distribuída para se obter um bom contato com o ar ascendente. Existem dois métodos básicos: estender a água em finas camadas sobre superfícies ou produzir gotas através do choque da água em sua queda como mostra a Figura 3.50.

Fig. 20 Tipos de enchimentos

Uma segunda classificação é a que se baseia no fluxo relativo entre as correntes de água e ar (Figura 21). De acordo com esse critério tem-se:

• Torres de fluxo em contracorrente;

•

Torres de fluxo

cruzado.

•

Torres de fluxo

cruzado.

Fig. 21 Fluxos relativos entre correntes de água

Comparação entre ambos sistemas:

Nas torres de fluxo em contracorrente a água mais fria entra em contato com o ar mais seco alcançando a máxima eficiência;

• Nas torres de fluxo cruzado o acesso aos elementos mecânicos e ao sistema de distribuição é mais fácil;

• Nas torres de fluxo cruzado a entrada de ar pode abranger toda a altura da torre, tendo como conseqüência torres mais baixas, reduzindo assim a potência de bombeamento;

• Nas torres de fluxo em contracorrente existe menor risco de recirculação de ar.

A classificação mais difundida e de maior importância na avaliação de torres de resfriamento é aquela baseada na forma de movimentação do ar através da mesma. De acordo com essa classificação têm-se quatro tipos de torres:

• Torres atmosféricas;

• Torres de tiragem natural;

• Torres de tiragem natural auxiliada;

• Torres de tiragem mecânica forçada ou induzida.

Torres atmosféricas

Nesse tipo de torre a água cai em fluxo cruzado em relação ao movimento horizontal do ar, produzindo certo efeito de contracorrente devido as correntes de convecção produzidas pela água quente. O movimento do ar depende principalmente do vento.

Principais características:

• Alto tempo de vida com baixo os custos de manutenção;

• Não se produz recirculação do ar utilizado;

• A torre precisa ser localizada num espaço amplo;

• Devido a sua altura é preciso uma ancoragem segura contra o vento;

• A torre deve ser orientada na direção dos ventos dominantes;

• A temperatura da água varia com a direção e a velocidade do vento;

• Não é possível atingir uma pequena temperatura de aproximação;

• O custo é quase tão alto quanto o de uma torre com elementos mecânicos

Em relação a esse tipo de torre, pode-se distinguir entre as que não possuem enchimento e as que possuem enchimento de respingo (Figura 22). Estas últimas possuem um comportamento muito melhor que as anteriores, porém, em qualquer caso, as torres atmosféricas estão ultrapassadas e constituem uma mínima parte das torres existentes.

Fig. 22 Tipos de torres sem e com enchimentos

Torres de Tiragem Mecânica

A utilização de ventiladores para mover o ar através da torre proporciona um controle total da entrada de ar. As suas principais características são:

• Compactas, necessitam de pouca superfície;

• Controle fino da temperatura da água fria;

• Menor altura de bombeamento;

• A orientação da torre não é determinada pelos ventos dominantes;

• Com um enchimento eficiente é possível atingir temperaturas de aproximação de 1 a 2oC, apesar de que é preferível manter-se entre 3 a 4oC

• As falhas mecânicas reduzem bastante a confiabilidade;

• A potência de ventilação pode ser importante, aumentando os gastos de operação;

• A recirculação do ar usado deve ser evitada, pois a eficiência é afetada;

• Os custos de operação e manutenção são maiores que os das torres de tiragem natural;

• Os ruídos e vibrações produzidos pelos ventiladores podem constituir um problema, dependendo da localização.

Torres de tiragem mecânica forçada

São torres nas quais os ventiladores são posicionados na entrada de ar, de tal forma que forçam o ar através do enchimento (Figura 23). As suas principais características são:

• O equipamento mecânico se encontra no nível do solo;

• É mais eficiente que a corrente induzida (apresentada a seguir), já que a velocidade da corrente de ar é convertida em pressão estática, realizando um trabalho útil, além disso, o ventilador trabalha com ar frio com densidade maior que no caso da tiragem induzida;

• Os equipamentos mecânicos se encontram situados em uma corrente de ar relativamente seca e são de fácil acesso para manutenção

• O tamanho do ventilador é limitado, necessitando de um grande número de ventiladores pequenos e de maior velocidade, comparado com uma instalação de tiragem induzida. Conseqüentemente, o nível de ruído é maior;

• Existe tendência de formação de gelo nos ventiladores durante as épocas frias com conseqüente obstrução da entrada de ar;

• Alguns tipos apresentam problemas de recirculação de ar usado em direção a zona de baixa pressão criada pelo ventilador na entrada de ar, especialmente quando a velocidade de saída do ar é baixa.

Fig. 23 Torre de tiragem mecânica forçada

Torres de tiragem mecânica induzida

São torres nas quais os ventiladores são posicionados na saída de ar, geralmente na parte superior da torre (Figura 24).

As suas principais características são:

• É possível instalar grandes ventiladores, de forma que podem ser mantidas velocidades e níveis de ruído baixos;

• O ar entra a uma velocidade considerável, podendo arrastar consigo corpos estranhos. Podem ser instalados filtros de ar;

• Devido às altas velocidades de saída do ar, os problemas de recirculação são bastante reduzidos;

• Tendência a produzir vibrações devido a montagem do ventilador sobre a estrutura;

• Os elementos mecânicos são de difícil acesso e encontram-se submergidos em uma corrente de ar úmido e quente;

• Menor superfície ocupada que o sistema mecânico forçado, devido a ausência de ventiladores ao redor da torre.

Fig. 24 Torre de tiragem mecânica forçada

Seleção de trocadores de ar

O trocador de calor é um equipamento que efetua a transferência de calor de um fluido para outro. O tipo mais simples de trocador de calor consiste de um recipiente em que um fluido quente e outro frio são misturados diretamente. Em tal sistema, ambos os fluidos adquirirão a mesma temperatura final, e a quantidade de calor transferida pode ser estimada através da igualdade entre a perda de energia do fluido quente e a energia ganha pelo fluido frio. Os mais comuns são os trocadores de calor em que um fluido se encontra separado do outro por meio de uma parede, através da qual o calor se escoa, estes tipos de trocadores são chamados recuperadores. Existem várias formas destes equipamentos, variando do simples tubo dentro de outro, até os condensadores e evaporadores de superfície complexa. Entre estes extremos, existe um vasto conjunto de trocadores de calor comuns tubulares. Essas unidades são largamente utilizadas, devido à possibilidade de serem construídas com grande superfície de transferência, em um volume relativamente pequeno, além de possibilitar a fabricação com ligas metálicas resistentes à corrosão e, são apropriados para o aquecimento, resfriamento, evaporação ou condensação de qualquer fluido.

O projeto completo de um trocador de calor pode ser dividido em três partes principais:

•Análise Térmica - se preocupa, principalmente, com a determinação da área necessária à transferência de calor para dadas condições de temperaturas e escoamentos dos fluidos.

•Projeto Mecânico Preliminar – envolve considerações sobre as temperaturas e pressões de operação, as características de corrosão de um ou de ambos os fluidos, as expansões térmicas relativas e tensões térmicas e, a relação de troca de calor.

•Projeto de Fabricação – requer a translação das características físicas e dimensões em uma unidade, que pode ser fabricada a baixo custo (seleção dos materiais, selos, involucros e arranjo mecânico ótimos), e os procedimentos na fabricação devem ser especificados.

Para atingir a máxima economia, a maioria das indústrias adota linhas padrões de trocadores de calor. Os padrões estabelecem os diâmetros dos tubos e as relações de pressões promovendo a utilização de desenhos e procedimentos de fabricação padrões. A padronização não significa entretanto, que os trocadores possam ser retirados da prateleira, porque as necessidades de serviço são as mais variadas. O engenheiro especialista em instalações de trocadores de calor em unidades de energia e métodos de instalação, é solicitado frequentemente para selecionar a unidade de troca de calor adequada a uma aplicação particular. A seleção requer uma análise térmica, para determinar se uma unidade padrão (que é mais barata!) de tamanho e geometria especificados, pode preencher os requisitos de aquecimento ou resfriamento de um dado fluido, com uma razão especificada, neste tipo de análise deve ser levado em conta, no que diz respeito ao custo, a vida do equipamento, facilidade de limpeza e espaço necessário, além de estar em conformidade com os requisitos dos códigos de segurança da ASME.

Tipos básicos de Trocadores de Calor

O tipo mais comum de trocador de calor é mostrado abaixo:

Fig. 25 Diagrama de um trocador de calor de correntes opostas de simples tubo no interior de outro tubo

Consta de um tubo, posicionado concentricamente a outro tubo que forma a carcaça de tal arranjo. Um dos fluidos escoa dentro do tubo interno e outro através do espaço anular entre os dois tubos, uma vez que ambas as Consta de um tubo, posicionado concentricamente a outro tubo que forma a carcaça de tal arranjo. Um dos fluidos escoa dentro do tubo interno e outro através do espaço anular entre os dois tubos, uma vez que ambas correntes de fluidos atravessam o trocador apenas uma vez, chamamos tal arranjo de trocador de calor de passo-simples. Se ambos os fluidos escoam na mesma direção, o trocador é chamado do tipo correntes paralelas; se os fluidos se movem em direções opostas, o trocador é do tipo correntes opostas. A diferença de temperatura entre o fluido quente e o frio, em geral varia ao longo do tubo e, a razão de transferência de calor variará de seção para seção. Para determinar a razão de transferência de calor deve-se usar, desta forma, uma diferença de temperatura média apropriada.

Quando os dois fluidos que escoam ao longo da superfície de troca de calor se movem com ângulos retos entre si, o trocador de calor é denominado do tipo correntes cruzadas. Três arranjos distintos, deste tipo de trocador são possíveis:

Caso 1 – cada um dos fluidos não se misturam ao passar através do trocador e, desta forma, as temperaturas dos fluidos na saída do trocador não são uniformes, apresentando-se mais quente em um lado do que no outro. O aquecedor do tipo placa plana, projetado para ser utilizado como regenerador, utilizando a energia dos gases de descarga de uma turbina ou um radiador de automovel, aproxima-se deste tipo de trocador, e o vemos abaixo.

Fig. 26 Trocador de calor do tipo de placa plana, ilustrando as correntes cruzadas com ambos os fluidos não misturados

Caso 2 – um dos fluidos não se mistura e outro é perfeitamente misturado ao atravessar o trocador. A temperatura do fluido misturado será uniforme em cada seção e, somente variará na direção do escoamento. Um exemplo deste tipo é o aquecedor de ar de corrente cruzada, mostrado esquematicamente abaixo. O ar que escoa através de uma bancada de tubos é misturado, enquanto que os gases no interior dos tubos estão confinados e, desta forma, não se misturam.

Fig. 26 Aquecedor de ar de correntes cruzadas, ilustrando o fluxo cruzado com um fluído misturado e o outro não

Caso 3 – ambos os fluidos são misturados enquanto escoam através do trocador, isto é, a temperatura de ambos os fluidos será uniforme ao longo da seção e variará apenas na direção do escoamento.

Para aumentar a área da superfície de troca de calor, por unidade de volume, a maioria dos trocadores de calor comerciais apresenta mais de um passe através dos tubos e, o fluido que escoa por fora dos tubos, é guiado em zigue-zague por meio de defletores. A Fig.27 mostra a seção transversal de um trocador com dois passes de tubos e defletores transversais no único passe do fluido que escoa entre a carcaça e os tubos. Os defletores são do tipo de segmento. Este e outros tipos de defletores estão mostrados na mesma figura. Em

um trocador de calor com defletores, a configuração do escoamento do lado da carcaça é bastante complexa. Como se vê pelas setas, parte do tempo o escoamento é perpendicular ao tubo e na outra parte é paralelo.

O trocador, ilustrado na Fig.27, tem as placas de tubos fixos em cada extremidade e aqueles são soldados ou expandidos nas placas. Este tipo de construção tem menor custo inicial mas, pode ser usado somente para pequenas diferenças de temperatura entre o fluido quente e o frio porque, nenhum provimento é feito para evitar as tensões térmicas devido à expansão diferencial entre os tubos e a carcaça. Outra desvantagem consiste na não remoção do feixe de tubos para a limpeza. Estes inconvenientes podem ser contornados pela modificação do projeto básico conforme mostra a Fig. 28. Neste arranjo uma placa de tubos é fixa, mas a outra é aparafusada a uma tampa flutuante que permite o movimento relativo entre o feixe de tubos e a carcaça.

Fig. 27 Trocador de calor de carcaça e tubo com defletores

Fig. 28 Trocador de calor de carcaça e tubo com cabeça flutuante

Normas e medidas de segurança

art. 2º da Portaria GM/MS n.º 3.523, de 28 de agosto de 1998;

Resolução ANVISA -RE 176/00

PADRÕES REFERENCIAIS

Recomenda os seguintes Padrões Referenciais de Qualidade do Ar Interior em ambientes climatizados de uso público e coletivo.

1 - O Valor Máximo Recomendável - VMR, para contaminação microbiológica deve ser ≤ 750 ufc/m 3 de fungos, para a relação I/E ≤ 1,5, onde I é a quantidade de fungos no ambiente interior e E é a quantidade de fungos no ambiente exterior.

NOTA: A relação I/E é exigida como forma de avaliação frente ao conceito de normalidade, representado pelo meio ambiente exterior e a tendência epidemiológica de amplificação dos poluentes nos ambientes fechados.

1.1 - Quando o VMR for ultrapassado ou a relação I/E for > 1,5, é necessário fazer um diagnóstico de fontes poluentes para uma intervenção corretiva.

1.2 - É inaceitável a presença de fungos patogênicos e toxigênicos.

2 – Os Valores Máximos Recomendáveis para contaminação química são:

2.1 - ≤ 1000 ppm de dióxido de carbono – ( CO2 ) , como indicador de renovação de ar externo, recomendado para conforto e bem-estar2.

2.2 - ≤ 80 µg/m 3 de aerodispersóides totais no ar, como indicador do grau de pureza do ar e limpeza do ambiente climatizado4.

NOTA: Pela falta de dados epidemiológicos brasileiros é mantida a recomendação como indicador de renovação do ar o valor = 1000 ppm de Dióxido de carbono – CO2

3 – Os valores recomendáveis para os parâmetros físicos de temperatura, umidade, velocidade e taxa de renovação do ar e de grau de pureza do ar, deverão estar de acordo com a NBR 6401 – Instalações Centrais de Ar Condicionado para Conforto – Parâmetros Básicos de Projeto da ABNT – Associação Brasileira de Normas Técnicas5.

3.1 - a faixa recomendável de operação das Temperaturas de Bulbo Seco, nas condições internas para verão, deverá variar de 230C a 260C, com exceção de ambientes de arte que deverão operar entre 210C e 230C. A faixa máxima de operação deverá variar de 26,50C a 270C, com exceção das áreas de acesso que poderão operar até 280C. A seleção da faixa depende da finalidade e do local da instalação. Para condições internas para inverno, a faixa recomendável de operação deverá variar de 200C a 220C.

3.2 - a faixa recomendável de operação da Umidade Relativa, nas condições internas para verão, deverá variar de 40% a 65%, com exceção de ambientes de arte que deverão operar entre 40% e 55% durante todo o ano. O valor máximo de operação deverá ser de 65%, com exceção das áreas de acesso que poderão operar até 70%. A seleção da faixa depende da finalidade e do local da instalação. Para condições internas para inverno, a faixa recomendável de operação deverá variar de 35% a 65%.

3.3 – o Valor Máximo Recomendável - VMR de operação da Velocidade do Ar, no nível de 1,5m do piso, na região de influência da distribuição do ar é de menos 0,25 m/s.

3.4 - a Taxa de Renovação do Ar adequada de ambientes climatizados será, no mínimo, de 27 m3/hora/pessoa, exceto no caso específico de ambientes com alta rotatividade de pessoas. Nestes casos a Taxa de Renovação do Ar mínima será de 17 m3 /hora/pessoa, não sendo admitido em qualquer situação que os ambientes possuam uma concentração de CO2, maior ou igual a estabelecida em IV-2.1, desta Orientação Técnica.

3.5 - a utilização de filtros de classe G1 é obrigatória na captação de ar exterior. O Grau de Pureza do Ar nos ambientes climatizados será obtido utilizando-se, no mínimo, filtros de classe G-3 nos condicionadores de sistemas centrais, minimizando o acúmulo de sujidades nos dutos, assim como reduzindo os níveis de material particulado no ar insuflado2.

Os padrões referenciais adotados complementam as medidas básicas definidas na Portaria GM/MS n.º 3.523/98, de 28 de agosto de 1998, para efeito de reconhecimento, avaliação e controle da Qualidade do Ar Interior nos ambientes climatizados. Deste modo poderão subsidiar as decisões do responsável técnico pelo gerenciamento do sistema de climatização, quanto a definição de periodicidade dos procedimentos de limpeza e manutenção dos componentes do sistema, desde que asseguradas as freqüências mínimas para os seguintes componentes, considerados como reservatórios, amplificadores e disseminadores de poluentes.

|

Componente |

Periodicidade |

|

Tomada de ar externo |

Limpeza mensal ou quando descartável |

|

até sua obliteração (máximo 3 meses) |

|

|

Unidades filtrantes |

Limpeza mensal ou quando descartável |

|

até sua obliteração (máximo 3 meses) |

|

|

Bandeja de condensado |

Mensal* |

|

Serpentina de aquecimento |

Desencrustação semestral e limpeza trimestral |

|

Serpentina de resfriamento |

Desencrustação semestral e limpeza trimestral |

|

Umidificador |

Desencrustação semestral e limpeza trimestral |

|

Ventilador |

Semestral |

|

Plenum de mistura/casa de máquinas |

Mensal |

|

|

|

* - Excetuando na vigência de tratamento químico contínuo que passa a respeitar a periodicidade indicada pelo fabricante do produto utilizado.

FONTES POLUENTES

Recomenda que sejam adotadas para fins de pesquisa e com o propósito de levantar dados sobre a realidade brasileira, assim como para avaliação e correção das situações encontradas, as possíveis fontes de poluentes informadas nos Quadros I e II.

QUADRO I

Possíveis fontes de poluentes biológicos 6

|

Agentes biológicos |

Principais fontes em ambientes interiores |

Principais Medidas de correção em ambientes interiores

|

|

Bactérias |

Reservatórios com água estagnada, torres de resfriamento, bandejas de condensado, desumificadores, umidificadores, serpentinas de condicionadores de ar e superfícies úmidas e quentes. |

Realizar a limpeza e a conservação das torres de resfriamento; higienizar os reservatórios. e bandejas de condensado ou manter tratamento contínuo para eliminar as fontes; eliminar as infiltra0ções; higienizar as superfícies |

|

Fungos |

Ambientes úmidos e demais fontes de multiplicação fúngica, como materiais porosos orgânicos úmidos, forros, paredes e isolamentos úmidos; ar externo, interior de condicionadores e dutos sem manutenção, vasos de terra com plantas. |

Corrigir a umidade ambiental;

manter sob controle rígido vazamentos, infiltrações e condensação de água;

|

|

Protozoários |

Reservatórios de água contaminada, bandejas e umidificadores de condicionadores sem manutenção |

Higienizar o reservatório ou manter tratamento contínuo para eliminar as fontes. |

|

Vírus |

Hospedeiro humano. |

Adequar o número de ocupantes por m2 de área com aumento da renovação de ar; evitar a presença de pessoas infectadas nos ambientes climatizados. |

|

Algas |

Torres de resfriamento e bandejas de condensado. |

Higienizar os reservatórios e bandejas de condensado ou manter tratamento contínuo para eliminar as fontes. |

|

Pólen |

Ar externo. |

Manter filtragem de acordo com NBR-6401 da ABNT |

|

Artrópodes |

Poeira caseira. |

Higienizar as superfícies fixas e mobiliário, especialmente os revestidos com tecidos e tapetes; restringir ou eliminar o uso desses revestimentos. |

|

Animais |

Roedores, morcegos e aves. |

Restringir o acesso, controlar os roedores, os morcegos, ninhos de aves e respectivos excrementos. |

QUADRO II

Possíveis fontes de poluentes químicos 7

|

Agentes químicos |

Principais fontes em ambientes interiores |

Principais medidas de correção em ambientes Interiores |

|

CO |

Combustão (cigarros, queimadores de fogões e veículos automotores). |

Manter a captação de ar exterior com baixa concentração de poluentes; restringir as fontes de combustão; manter a exaustão em áreas em que ocorre combustão; eliminar a infiltração de CO proveniente de fontes externas; restringir o tabagismo em áreas fechadas. |

|

CO2 |

Produtos de metabolismo humano e combustão. |

Aumentar a renovação de ar externo; restringir as fontes de combustão e o tabagismo em áreas fechadas; eliminar a infiltração de fontes externas. |

|

NO2 |

Combustão. |

Restringir as fontes de combustão; manter a exaustão em áreas em que ocorre combustão; impedir a infiltração de NO 2 proveniente de fontes externas; restringir o tabagismo em áreas fechadas. |

|

O3 |

Máquinas copiadoras e impressoras a laser . |

Adotar medidas específicas para reduzir a contaminação dos ambientes interiores, com exaustão do ambiente ou enclausuramento em locais exclusivos para os equipamentos que apresentem grande capacidade de produção de O3. |

|

Formaldeído |

Material de acabamento, mobiliário, cola, produtos de limpeza domissanitários |

Selecionar os materiais de construção, acabamento e mobiliário que possuam ou emitam menos formaldeído; usar produtos domissanitários que não contenham formaldeído. |

|

Material particulado |

Poeira e fibras. |

Manter filtragem de acordo com NBR-6402 da ABNT; evitar isolamento termo-acústico que possa emitir fibras minerais, orgânicas ou sintéticas para o ambiente climatizado; reduzir as fontes internas e externas; higienizar as superfícies fixas e mobiliários sem o uso de vassouras, escovas ou espanadores; selecionar os materiais de construção e acabamento com menor porosidade; adotar medidas específicas para reduzir a contaminação dos ambientes interiores (vide biológicos); restringir o tabagismo em áreas fechadas. |

|

Fumo de tabaco |

Queima de cigarro, charuto, cachimbo, etc. |

Aumentar a quantidade de ar externo admitido para renovação e/ou exaustão dos poluentes; restringir o tabagismo em áreas fechadas |

|

COV |

Cera, mobiliário, produtos usados em limpeza e domissanitários, solventes, materiais de revestimento, tintas, colas, etc. |

Selecionar os materiais de construção, acabamento, mobiliário; usar produtos de limpeza e domissanitários que não contenham COV ou que não apresentem alta taxa de volatilização e toxicidade. |

|

COS-V |

Queima de combustíveis e utilização de pesticidas. |

Eliminar a contaminação por fontes pesticidas, inseticidas e a queima de combustíveis; manter a captação de ar exterior afastada de poluentes. |

COV Compostos Orgânicos Voláteis.

COS-V Compostos Orgânicos Semi-Voláteis.

Observações - Os poluentes indicados são aqueles de maior ocorrência nos ambientes de interior, de efeitos conhecidos na saúde humana e de mais fácil detecção pela estrutura laboratorial existente no país. Outros poluentes que venham a ser considerados importantes serão incorporados aos indicados, desde que atendam ao disposto no parágrafo anterior.

AVALIAÇÃO E CONTROLE

Recomenda que sejam adotadas para fins de avaliação e controle do ar ambiental interior dos ambientes climatizados de uso coletivo, as seguintes Normas Técnicas 001, 002, 003 e 004.

Na elaboração de relatórios técnicos sobre qualidade do ar interior, é recomendada a NBR-10.719 da ABNT - Associação Brasileira de Normas Técnicas.

NORMA TÉCNICA 001

Qualidade do Ar Ambiental Interior. Método de Amostragem e Análise de Bioaerosol em Ambientes Interiores.

MÉTODO ANALÍTICO

OBJETIVO: Pesquisa, monitoramento e controle ambiental da possível colonização, multiplicação e disseminação de fungos em ar ambiental interior.

DEFINIÇÕES:

Bioaerosol: Suspensão de microorganismos (organismos viáveis) dispersos no ar.

Marcador epidemiológico: Elemento aplicável à pesquisa, que determina a qualidade do ar ambiental.

APLICABILIDADE: Ambientes de interior climatizados, de uso coletivo, destinados a ocupações comuns (não especiais).

MARCADOR EPIDEMIOLÓGICO: Fungos viáveis.

MÉTODO DE AMOSTRAGEM: Amostrador de ar por impactação com acelerador linear.

PERIODICIDADE: Semestral.

FICHA TÉCNICA DO AMOSTRADOR:

|

Amostrador: Impactador de 1, 2 ou 6 estágios. Meio de Cultivo: Agar Extrato de Malte, Agar Sabouraud Dextrose a 4%, Agar Batata Dextrose ou outro, desde que cientificamente validado. Taxa de Vazão: fixa entre 25 a 35 l/min, sendo recomendada 28,3 l/min. Tempo de Amostragem: de 5 a 15 minutos, dependendo das especificações do amostrador. Volume Mínimo: 140 l Volume Máximo: 500 l Embalagem: Rotina de embalagem para proteção da amostra com nível de biossegurança 2 (recipiente lacrado, devidamente identificado com símbolo de risco biológico) Transporte: Rotina de embalagem para proteção da amostra com nível de biossegurança 2 (recipiente lacrado, devidamente identificado com símbolo de risco biológico) Nota: Em áreas altamente contaminadas, pode ser recomendável uma amostragem com tempo e volume menores. |

|

|

Calibração: Semestral |

Exatidão: ± 0,02 l/min. Precisão: ± 99,92 % |

ESTRATÉGIA DE AMOSTRAGEM:

• selecionar 01 amostra de ar exterior localizada fora da estrutura predial na altura de 1,50 m do nível da rua.

• Definir o número de amostras de ar interior, tomando por base a área construída climatizada dentro de uma mesma edificação e razão social, seguindo a tabela abaixo:

|

Área construída (m 2 ) |

Número mínimo de amostras |

|

Até 1.000 |

1 |

|

1.000 a 2.000 |

3 |

|

2.000 a 3.000 |

5 |

|

3.000 a 5.000 |

8 |

|

5.000 a 10.000 |

12 |

|

10.000 a 15.000 |

15 |

|

15.000 a 20.000 |

18 |

|

20.000 a 30.000 |

21 |

|

Acima de 30.000 |

25 |

• as unidades funcionais dos estabelecimentos com características epidemiológicas diferenciadas, tais como serviço médico, restaurantes, creches e outros, deverão ser amostrados isoladamente.

• os pontos amostrais deverão ser distribuídos uniformemente e coletados com o amostrador localizado na altura de 1,5 m do piso, no centro do ambiente ou em zona ocupada.

PROCEDIMENTO LABORATORIAL: Método de cultivo e quantificação segundo normatizações universalizadas. Tempo mínimo de incubação de 7 dias a 250C., permitindo o total crescimento dos fungos.

NORMA TÉCNICA 002

Qualidade do Ar Ambiental Interior. Método de Amostragem e Análise da Concentração de Dióxido de Carbono em Ambientes Interiores.

MÉTODO ANALÍTICO

OBJETIVO: Pesquisa, monitoramento e controle do processo de renovação de ar em ambientes climatizados.

APLICABILIDADE: Ambientes interiores climatizados, de uso coletivo.

MARCADOR EPIDEMIOLÓGICO: Dióxido de carbono ( CO2 ) .

MÉTODO DE AMOSTRAGEM: Equipamento de leitura direta.

PERIODICIDADE: Semestral.

FICHA TÉCNICA DOS AMOSTRADORES:

|

Amostrador: Leitura Direta por meio de sensor infravermelho não dispersivo ou célula eletroquímica. |

|

|

Calibração: Anual de acordo com especificação do fabricante. |

Faixa: de 0 a 5.000 ppm. Exatidão: ± 50 ppm + 2% do valor |

ESTRATÉGIA DE AMOSTRAGEM:

• Definir o número de amostras de ar interior, tomando por base a área construída climatizada dentro de uma mesma edificação e razão social, seguindo a tabela abaixo:

|

Área construída (m 2 ) |

Número mínimo de amostras |

|

Até 1.000 |

1 |

|

1.000 a 2.000 |

3 |

|

2.000 a 3.000 |

5 |

|

3.000 a 5.000 |

8 |

|

5.000 a 10.000 |

12 |

|

10.000 a 15.000 |

15 |

|

15.000 a 20.000 |

18 |

|

20.000 a 30.000 |

21 |

|

Acima de 30.000 |

25 |

• as unidades funcionais dos estabelecimentos com características epidemiológicas diferenciadas, tais como serviço médico, restaurantes, creches e outros, deverão ser amostrados isoladamente.

• os pontos amostrais deverão ser distribuídos uniformemente e coletados com o amostrador localizado na altura de 1,5 m do piso, no centro do ambiente ou em zona ocupada.

PROCEDIMENTO DE AMOSTRAGEM:

As medidas deverão ser realizadas em horários de pico de utilização do ambiente.

NORMA TÉCNICA 003

Qualidade do Ar Ambiental Interior. Método de Amostragem. Determinação da Temperatura, Umidade e Velocidade do Ar em Ambientes Interiores.

MÉTODO ANALÍTICO

OBJETIVO: Pesquisa, monitoramento e controle do processo de climatização de ar em ambientes climatizados.

APLICABILIDADE: Ambientes interiores climatizados, de uso coletivo.

MARCADORES: Temperatura do ar ( °C )

Umidade do ar ( % )

Velocidade do ar ( m/s ) .

MÉTODO DE AMOSTRAGEM: Equipamentos de leitura direta. Termo-higrômetro e Anemômetro.

PERIODICIDADE: Semestral.

FICHA TÉCNICA DOS AMOSTRADORES:

|

Amostrador: Leitura Direta – Termo-higrômetro. Princípio de operação: Sensor de temperatura do tipo termo-resistência. Sensor de umidade do tipo capacitivo ou por condutividade elétrica. Calibração: Anual Faixa: 0º C a 70º C de temperatura 5% a 95 % de umidade Exatidão: ± 0,8 º C de temperatura ± 5% do valor medido de umidade Amostrador: Leitura Direta – Anemômetro. Princípio de operação: Preferencialmente de sensor de velocidade do ar do tipo fio aquecido ou fio térmico. |

|

|

Calibração: Anual |

Faixa: de 0 a 10 m/s Exatidão: ± 0,1 m/s ± 4% do valor medido |

ESTRATÉGIA DE AMOSTRAGEM:

• Definir o número de amostras de ar interior, tomando por base a área construída climatizada dentro de uma mesma edificação e razão social, seguindo a tabela abaixo:

|

Área construída (m2) |

Número mínimo de amostras |

|

Até 1.000 |

1 |

|

1.000 a 2.000 |

3 |

|

2.000 a 3.000 |

5 |

|

3.000 a 5.000 |

8 |

|

5.000 a 10.000 |

12 |

|

10.000 a 15.000 |

15 |

|

15.000 a 20.000 |

18 |

|

20.000 a 30.000 |

21 |

|

Acima de 30.000 |

25 |

• as unidades funcionais dos estabelecimentos com características epidemiológicas diferenciadas, tais como serviço médico, restaurantes, creches e outros, deverão ser amostrados isoladamente.

• os pontos amostrais deverão ser distribuídos uniformemente e coletados com o amostrador localizado na altura de 1,5 m do piso, no centro do ambiente ou em zona ocupada, para o Termo-higrômetro e no espectro de ação do difusor para o Anemômetro.

Norma Técnica 004

Qualidade do Ar Ambiental Interior. Método de Amostragem e Análise de Concentração de Aerodispersóides em Ambientes Interiores.

MÉTODO ANALÍTICO

OBJETIVO: Pesquisa, monitoramento e controle de aerodispersóides totais em ambientes interiores climatizados.

APLICABILIDADE: Ambientes de interior climatizados, de uso coletivo, destinados a ocupações comuns (não especiais).

MARCADOR EPIDEMIOLÓGICO: Poeira Total (µg/m3 ).

MÉTODO DE AMOSTRAGEM: Coleta de aerodispersóides por filtração (MB -3422 da ABNT).

PERIODICIDADE: Semestral.

FICHA TÉCNICA DO AMOSTRADOR:

|

Amostrador: Unidade de captação constituída por filtros de PVC, diâmetro de 37 mm e porosidade de 5 µm de diâmetro de poro específico para poeira total a ser coletada; Suporte de filtro em disco de celulose; Portafiltro em plástico transparente com diâmetro de 37 mm. Aparelhagem: Bomba de amostragem, que mantenha ao longo do período de coleta, a vazão inicial de calibração com variação de 5%. Taxa de Vazão: 1,0 a 3,0 l/min, recomendado 2,0 l/min. Volume Mínimo: 50 l Volume Máximo: 400 l Tempo de Amostragem: relação entre o volume captado e a taxa de vazão utilizada Embalagem: Rotina |

|

|

Calibração: Em cada procedimento de coletas e operado com bombas diafragmáticas. |

Exatidão: ± 5% do valor Medido |

ESTRATÉGIA DE AMOSTRAGEM:

• Definir o número de amostras de ar interior, tomando por base a área construída climatizada dentro de uma mesma edificação e razão social, seguindo a tabela abaixo:

|

Área construída (m2) |

Número mínimo de amostras |

|

Até 1.000 |

1 |

|

1.000 a 2.000 |

3 |

|

2.000 a 3.000 |

5 |

|

3.000 a 5.000 |

8 |

|

5.000 a 10.000 |

12 |

|

10.000 a 15.000 |

15 |

|

15.000 a 20.000 |

18 |

|

20.000 a 30.000 |

21 |

|

Acima de 30.000 |

25 |

• as unidades funcionais dos estabelecimentos com características epidemiológicas diferenciadas, tais como serviço médico, restaurantes, creches e outros, deverão ser amostrados isoladamente.

• os pontos amostrais deverão ser distribuídos uniformemente e coletados com o amostrador localizado na altura de 1,5 m do piso, no centro do ambiente ou em zona ocupada.

PROCEDIMENTO DE COLETA: MB-3422 da ABNT.

PROCEDIMENTO DE CALIBRAÇÃO DAS BOMBAS: NBR- 10.562 da ABNT

PROCEDIMENTO LABORATORIAL: NHO 17 da FUNDACENTRO

INSPEÇÃO

Recomenda que os órgãos competentes de Vigilância Sanitária com o apoio de outros órgãos governamentais, organismos representativos da comunidade e dos ocupantes dos ambientes climatizados, utilizem esta Orientação Técnica como instrumento técnico referencial, na realização de inspeções e de outras ações pertinentes nos ambientes climatizados de uso público e coletivo.

RESPONSABILIDADE TÉCNICA

Recomenda que os proprietários, locatários e prepostos de estabelecimentos com ambientes ou conjunto de ambientes dotados de sistemas de climatização com capacidade igual ou superior a 5 TR (15.000 kcal/h = 60.000 BTU/h), devam manter um responsável técnico atendendo ao determinado na Portaria GM/MS nº 3.523/98, além de desenvolver as seguintes atribuições:

a) providenciar a avaliação biológica, química e física das condições do ar interior dos ambientes climatizados;

b) promover a correção das condições encontradas, quando necessária, para que estas atendam ao estabelecido no Art. 4º desta Resolução;

c) manter disponível o registro das avaliações e correções realizadas;

d) divulgar aos ocupantes dos ambientes climatizados os procedimentos e resultados das atividades de avaliação, correção e manutenção realizadas.

Em relação aos procedimentos de amostragem, medições e análises laboratoriais, considera-se como responsável técnico, o profissional que tem competência legal para exercer as atividades descritas, sendo profissional de nível superior com habilitação na área de química (Engenheiro químico, Químico e Farmacêutico) e na área de biologia (Biólogo, Farmacêutico e Biomédico) em conformidade com a regulamentação profissional vigente no país e comprovação de Responsabilidade Técnica - RT, expedida pelo Órgão de Classe.

As análises laboratoriais e sua responsabilidade técnica devem obrigatoriamente estar desvinculadas das atividades de limpeza, manutenção e comercialização de produtos destinados ao sistema de climatização.

AR CONDICIONADO

DOCUMENTOS NORMATIVOS

Durante a elaboração do projeto, especificação de materiais e testes dos equipamentos, os seguintes documentos regulatórios/normativos, na sua última versão, deverão ser considerados:

- Norma - ABNT NBR 6401;

- Norma - ABNT NBR 7256 - Tratamento de Ar em estabelecimentos assistenciais de saúde.

- Norma - Portaria GM/MS nº 3523 de 28/08/98 - limpeza e manutenção de sistemas de climatização.

- Norma - Recomendação Normativa 004-1995 da SBCC – Classificação de Filtros de Ar para Utilização em Ambientes Climatizados.

- Norma - ABNT NBR 14518 – Sistemas de Ventilação para Cozinhas Profissionais.

- Lei nº 10295 de 17/10/2001 – Lei da Eficiência Energética;

- Portaria nº 417 de 19 /07/1998 – MS;

- Resolução – RE nº 176 de 24/10/2000 – ANVISA;

- Resolução nº 267 do CONAMA de 14/09/2000;

- Decreto Federal nº 99656 de 26 /10/1990 – Estabelece regras para criação de Comissão

Interna de Conservação de Energia – CICE.

Adicionalmente, poderá ser consultado o Decreto nº 22281 de 19/11/2002 – Prefeitura da Cidade do Rio de Janeiro.

Se os documentos acima forem suprimidos em parâmetros a serem estabelecidos, poderão ser utilizadas outras normas internacionais específicas para projetos de Sistemas de Ar Condicionado.

O Estado de Arte em ar condicionado de automóveis

Os sistemas de ar condicionado automotivos sempre se utilizaram do conceito de operação do ciclo termodinâmico por compressão de vapor, sendo necessário para isso componentes básicos tais como fluído refrigerante, trocadores de calor e compressor. Apesar de diversas décadas de pesquisa e desenvolvimento desse sistema, algumas dificuldades ainda permanecem nos dias de hoje. Dessa forma, a investigação de outros mecanismos de refrigeração, que possam ser aplicados em sistemas automotivos de ar condicionado, é bem

vinda. Uma dessas possibilidades é a aplicação dos tubos de vórtices, utilizados atualmente